LA VOZ DE GOICOECHEA (Por Gonzalo García).- Un experto en fabricación de baterías desvela algunos de los secretos que se esconden detrás de los procesos industriales que pueden mejorar la eficacia de las baterías y ofrecer otras ventajas adicionales.

La fabricación de las baterías influye en su coste y también en su rendimiento.

Un informe elaborado por Xavier Smith, director de Investigación en el sector de energía e industria en AlphaSense, describe la manera de hacer que las baterías sean más eficientes y aumenten su rendimiento sin necesidad de tocar la química de sus celdas. Bajo el título “How can battery producers raise performance and reduce costs?” ("¿Cómo pueden los fabricantes de baterías mejorar el rendimiento y reducir los costes?") este experto examina otra manera de mejorar el rendimiento de las baterías, reducir los costes y optimizar la cadena de suministro.

Las técnicas de fabricación avanzadas propuestas por Smith tienen potencial para revolucionar la industria de las baterías. Aunque el progreso en la búsqueda de nuevos materiales y combinaciones sigue recibiendo la mayor parte de las inversiones, la implementación de estas técnicas es fundamental para disminuir los costes de producción y elevar considerablemente el rendimiento de las baterías.

El informe de Smith destaca la importancia de la reducción de la chatarra que se genera en la fabricación de baterías. La reducción de residuos no solo permite a los fabricantes recortar costes, también ayuda a mitigar el impacto ambiental de la producción. Según un estudio realizado por Capgemini que se cita en este informe, muchos gigafábricas se enfrentan al desafío de las altas tasas de desperdicios, en algunos casos superiores al 30%. Sin embargo, la consultora tecnológica francesa también revela el sorprendente potencial de ahorro existente: una reducción del 10% en las tasas de desperdicio podría generar ahorros anuales que oscilan entre 200 y 300 millones de euros para una fábrica de 30 GWh.

Smith también hace mención a las observaciones de un ex ingeniero de LG Energy sobre la importancia de mejorar el proceso de bobinado, una etapa crucial en la fabricación, que implica la combinación de capas de electrodos y separadores. El ingeniero señala que aproximadamente el 4% de los residuos provienen de los cambios de rodillo durante el ensamblaje de estas capas. La propuesta de Smith se basa en reducir el impacto de estos cambios lo que contribuiría de manera significativa a reducir la mayor parte de los desperdicios.

En el informe de AlphaSense también se destaca el impacto que tienen en el rendimiento de las baterías las técnicas de fresado avanzadas. Según la revista británica EnergyPortal.eu, un equipo de investigadores de la Universidad de Birmingham ha descubierto que la modificación del proceso de fresado puede mejorar considerablemente el rendimiento de una batería.

La técnica de fresado que implica la trituración de materiales con bolas pequeñas aplica una alta presión sobre los componentes de las baterías, lo que provoca cambios significativos en sus propiedades. Utilizando esta técnica, se logra un aumento de la densidad energética y una vida útil más larga. Lo que distingue a esta opción de otras es su capacidad para utilizar los equipos de fabricación existentes, lo que contribuye a la reducción de los costes de producción.

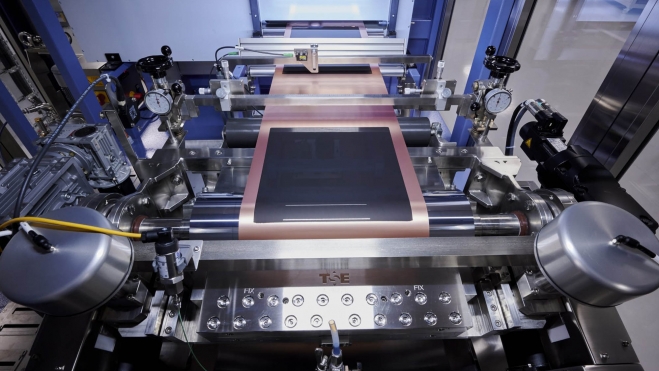

Esta máquina utiliza inteligencia artificial para la fabricación industrial de baterías.

Esta máquina utiliza inteligencia artificial para la fabricación industrial de baterías.El empleo de técnicas de fabricación digital, como los gemelos digitales y la inteligencia artificial (IA), es una estrategia básica para reducir los costes de fabricación y aumentar la eficiencia. El informe cita a Capgemini y Siemens, que aseguran que las simulaciones minimizan el proceso de desarrollo de las gigafábricas, acortando los prolongados procesos de creación de prototipos.

El uso de gemelos digitales para celdas puede generar resultados notables. Con la implementación de la solución conjunta de Capgemini y Siemens, se reduce a la mitad de tiempo el escalado de la producción. Además, las empresas pueden reducir las tasas de desperdicio tres veces más rápido mediante la implementación de técnicas de fabricación digital.

*

Los comentarios expresados en las secciones de opinión, reclamos del pueblo, campos pagados, negociemos y en la opinión de los lectores y comentarios de terceros al final de las notas o en las páginas de redes sociales, son responsabilidad exclusiva de sus autores.

nos interesa tú opinión al respecto. Te invitamos a participar...

Pueden escríbenos también a nuestro correo electrónico

Miembro de la Red de Medios Alternativos Independientes - REDMAI

Goicoechea, San José - Costa Rica

0 Comentarios

Queremos ver tus comentarios, estos nos enriquecen y ayudan a mejorar nuestras publicaciones :

_______________________________________________